Chuyên mục

| Đang trực tuyến : | 963 |

| Tổng truy cập : | 57,998 |

Thông tin kết quả nhiệm vụ KH&CN

Nghiên cứu sản xuất sơn trên bề mặt thép mạ kẽm: sơn 1 thành phần độ bền 5 năm và sơn 2 thành phần độ bền từ 10 đến 15 năm, trên dây chuyền sản xuất công suất 15.000 tấn/năm (29/05/2024)

Sơn đuợc biết đến là một loại chất phủ lên bề mặt vật liệu tạo lên một màng cứng có tác dụng bảo vệ bề mặt vật liệu, tạo màu sắc trang trí, đôi khi có tác dụng cách điện, cách nhiệt. Sơn 1 thành phần được định nghĩa là sơn có quy cách đóng gói một thành phần, khi thi công sơn chỉ cần một thành phần đó, cóthể pha thêm dung môi nếu cần thiết để đạt độ nhớt thích hợp thuận tiện cho việc thi công sơn. Những loại sơn 1 thành phần phổ biến gồm: sơn Alkyd, sơn Acrylic, sơn Vinyl,...Sơn 2 thành phần được định nghĩa là sơn gồm 2 thành phần là phần chính (gọi là base) bao gồm nhựa tạo màng, bột màu, phụ gia.... và phần đóng rắn (gọi là hardener) bao gồm chất đóng rắn tương ứng với nhựa tạo màng, phụ gia, dung môi. Hai thành phần này được đóng gói riêng với tỉ lệ thích hợp đã được tính toán, khi thi công sơn khuấy trộn 2 thành phần với nhau sao cho phân tán đều và thi công sơn. Lúc này thành phần nhựa tạo màng và chất đóng rắn kết hợp cùng nhau xảy ra phản ứng hóa học tạo nên màng sơn liên kết chặt chẽ, bám dính tốt với bề mặt nền. Những loại sơn 2 thành phần phổ biến gồm: sơn Epoxy, sơn Polyurethane, sơn Flouro,...

Có thể dễ dàng nhận thấy trong cơ cấu ngành sơn Việt Nam, sơn trang trí chiếm một tỉ trọng rất cao trong toàn ngành, về cả sản lượng và giá trị. Do đó, nhu cầu về trang trí làm đẹp cho các công trình, kết cấu dân dụng là rất lớn. Ngày nay, các kết cấu thép đang có xu hướng chuyển dần sang vật liệu thép mạ kẽm để bảo vệ tốt hơn cho kết cấu cũng như tăng tính thẩm mỹ. Thép mạ kẽm là loại vật liệu khó bám dính, khó sơn nhưng lại được ứng dụng rất nhiều trong cuộc sống hàng ngày cũng như trong sản xuất công nghiệp. Thép mạ kẽm có một lớp phủ bề mặt giúp bảo vệ kết cấu kim loại trong điều kiện môi trường khỏi các tác động ăn mòn, rỉ sét… Tuy nhiên về lâu dài, nếu không được bảo vệ bởi một lớp phủ đặc biệt, bề mặt thép mạ kẽm cũng sẽ bị hỏng, bong tróc và ảnh hưởng đến toàn bộ thiết bị, công trình. Với tốc độ tăng trưởng cao và đều đặn theo hàng năm của thị trường thép mạ kẽm, cùng với đó là nhu cầu về việc sơn trang trí, bảo vệ các kết cấu, công trình sử dụng thép mạ kẽm, đặt ra yêu cầu phải có một hệ thống sơn tối ưu với mục đích bảo vệ bề mặt thép mạ kẽm khỏi những tác động của môi trường bên ngoài, đồng thời cũng phải bóng, đẹp, màu sắc phù hợp để trang trí cho các thiết bị, công trình dân dụng và công nghiệp.

Hiện nay, trong lĩnh vực dân dụng, nhiều khách hàng sử dụng sơn Alkyd cho mục đích bảo vệ và trang trí cho kết cấu thép mạ kẽm của mình (thường thấy nhất trong lĩnh vực dân dụng là cổng, cửa nhà, tường rào, lan can...). Nhưng các sơn Alkyd là loại sơn gốc dầu thực vật chứa các axit béo, có thể xà phòng hóa khi tiếp xúc với môi trường kiềm và độ ẩm cao. Từ đó dẫn tới việc tuổi thọ của màng sơn không cao, rất dễ bong tróc sau khoảng thời gian ngắn (chỉ khoảng 6 tháng). Đối với lĩnh vực công nghiệp, để bảo vệ bề mặt thép mạ kẽm, có thể sử dụng một số sản phẩm sơn để bảo vệ bao gồm các dòng sản phẩm: sơn 1 thành phần gốc nhựa Acrylic, sơn 2 thành phần gốc Epoxy, PU,...Các chủng loại sơn gốc này đều phù hợp với việc thi công trên nền thép mạ kẽm mà không gây phản ứng phụ như sơn gốc Alkyd. Tuy nhiên, các chủng loại sơn trong hệ thống có độ bền cao lại thường là các chủng loại phải nhập khẩu từ nước ngoài với chi phí lớn. Sơn sản xuất trong nước của một số Công ty thì chất lượng chưa tốt, tuổi thọ của màng sơn còn thấp. Đứng trước thực trạng trên Công ty cổ phần sơn Hải Phòng đã tiến hành triển khai nghiên cứu đề tài “Nghiên cứu sản xuất sơn trên bề mặt thép mạ kẽm: sơn 1 thành phần độ bền 5 năm và sơn 2 thành phần độ bền từ 10 đến 15 năm, trên dây chuyền sản xuất công suất 15.000 tấn/năm” do Nguyễn Văn Dũng làm chủ nhiệm. Đề tài được triển khai nhằm mục đích tạo ra sản phẩm mới, góp phần đa dạng hóa các sản phẩm sơn trên thị trường, đáp ứng nhu cầu khách hàng.

Nhóm nghiên cứu đã tiến hành triển khai nghiên cứu xây dựng công thức chế tạo sơn trên bề mặt thép mã kẽm kết quả thu được như sau:

Đối với công thức chế tạo cho sản phẩm sơn trên nền thép mã kẽm loại 1 thành phần độ bền 5 năm: Gồm 2 công thức đó là: Xây dựng công thức sơn chống gỉ AC-Zn bao gồm: Chất tạo màng- Nhựa Acrylic 51%, Titan Oxide 15%, Bột Talc 20%, Phụ gia chống lắng 1,2%, Phụ gia tăng bám 0,4%, Dung môi 12,4%. Nhóm nghiên cứu tiến hành thử nghiệm và kết quả đạt được: Độ mịn (theo phương pháp vết xước): ≤ 40![]() m; Độ nhớt (Kreb Unit,23oC): 75 ÷ 85; Tỷ trọng (23/23oC): 1,15 ÷ 1,25; Độ chảy, µm: ≥ 150; Thời gian khô cấp 1: ≤ 5 (giờ); Độ bám dính của màng (1): ≤ 2; Độ bền uốn của màng (1): ≤ 2 (mm); Độ bền va đập (1): ≥ 30 (Kg/cm). Nhóm nghiên cứu đã xây dựng được công thức lớp sơn chống gỉ của hệ thống sơn trên nền thép mạ kẽm loại 1 thành phần. Cho thấy sơn sử dụng ít chủng loại nguyên liệu, các thao tác trong quá trình sản xuất đơn giản, dễ thực hiện. Độ nhớt của bán thành phẩm sau giai đoạn muối là 80-90 KU, rất phù hợp để nghiền nên hiệu quả nghiền rất cao. Nhựa tạo màng của sơn rất nhạy cảm với nhiệt. Nếu nghiền sơn ở nhiệt độ cao (≥55oC) thì sơn sẽ bị keo kết và không thể sử dụng được. Yêu cầu độ mịn của sơn không cao (≤ 40µm theo phương pháp B), đồng thời khả năng nghiền của sơn tốt nên khi nghiền rất dễ bị quá độ mịn (sơn bị mịn quá). Vì là lớp sơn chống gỉ nên nếu sơn bị nghiền quá mịn sẽ làm bề mặt sơn bóng và làm ảnh hưởng đến bám dính của lớp sơn phủ lên lớp sơn chống gỉ.

m; Độ nhớt (Kreb Unit,23oC): 75 ÷ 85; Tỷ trọng (23/23oC): 1,15 ÷ 1,25; Độ chảy, µm: ≥ 150; Thời gian khô cấp 1: ≤ 5 (giờ); Độ bám dính của màng (1): ≤ 2; Độ bền uốn của màng (1): ≤ 2 (mm); Độ bền va đập (1): ≥ 30 (Kg/cm). Nhóm nghiên cứu đã xây dựng được công thức lớp sơn chống gỉ của hệ thống sơn trên nền thép mạ kẽm loại 1 thành phần. Cho thấy sơn sử dụng ít chủng loại nguyên liệu, các thao tác trong quá trình sản xuất đơn giản, dễ thực hiện. Độ nhớt của bán thành phẩm sau giai đoạn muối là 80-90 KU, rất phù hợp để nghiền nên hiệu quả nghiền rất cao. Nhựa tạo màng của sơn rất nhạy cảm với nhiệt. Nếu nghiền sơn ở nhiệt độ cao (≥55oC) thì sơn sẽ bị keo kết và không thể sử dụng được. Yêu cầu độ mịn của sơn không cao (≤ 40µm theo phương pháp B), đồng thời khả năng nghiền của sơn tốt nên khi nghiền rất dễ bị quá độ mịn (sơn bị mịn quá). Vì là lớp sơn chống gỉ nên nếu sơn bị nghiền quá mịn sẽ làm bề mặt sơn bóng và làm ảnh hưởng đến bám dính của lớp sơn phủ lên lớp sơn chống gỉ.

Xây dựng công thức sơn chống phủ AC-Zn bao gồm: Chất tạo màng - Nhựa Acrylic 45%; Dung môi Xylen/Butyl Acetate: 12%; Phụ gia phân tán: 0,3%; Bột màu: 21%; Bột Blanfix: 8%; Phụ gia chống lắng: 1,2%; Phụ gia phá bọt: 0,4%; Dung môi Xylen/Butyl Acetate: 12,1%. Nhóm nghiên cứu tiến hành thử nghiệm và kết quả đạt được: Độ mịn (theo phương pháp hạt): ≤ 30![]() m; Độ nhớt (Kreb Unit, 23oC): 70 ÷ 80; Tỷ trọng (23/23oC): 1,0 ÷ 1,2; Độ bóng, 60oC: ≥ 70; Thời gian khô cấp 1: ≤ 5 (giờ); Độ bám dính của màng (1): ≤ 2; Độ bền uốn của màng (1): ≤ 2 (mm); Độ bền va đập (1): ≥ 30 (Kg/cm). Như vậy, nhóm nghiên cứu đã xây dựng được công thức lớp sơn chống gỉ và sơn chống phủ AC-Zn của hệ thống sơn trên nền thép mạ kẽm loại 1 thành phần. Có độ nhớt của bán thành phẩm sau giai đoạn muối là 80-90 KU, rất phù hợp để nghiền nên hiệu quả nghiền rất cao. Nhựa tạo màng của sơn rất nhạy cảm với nhiệt. Nếu nghiền sơn ở nhiệt độ cao (≥55oC) thì sơn sẽ bị keo kết và không thể sử dụng được.

m; Độ nhớt (Kreb Unit, 23oC): 70 ÷ 80; Tỷ trọng (23/23oC): 1,0 ÷ 1,2; Độ bóng, 60oC: ≥ 70; Thời gian khô cấp 1: ≤ 5 (giờ); Độ bám dính của màng (1): ≤ 2; Độ bền uốn của màng (1): ≤ 2 (mm); Độ bền va đập (1): ≥ 30 (Kg/cm). Như vậy, nhóm nghiên cứu đã xây dựng được công thức lớp sơn chống gỉ và sơn chống phủ AC-Zn của hệ thống sơn trên nền thép mạ kẽm loại 1 thành phần. Có độ nhớt của bán thành phẩm sau giai đoạn muối là 80-90 KU, rất phù hợp để nghiền nên hiệu quả nghiền rất cao. Nhựa tạo màng của sơn rất nhạy cảm với nhiệt. Nếu nghiền sơn ở nhiệt độ cao (≥55oC) thì sơn sẽ bị keo kết và không thể sử dụng được.

Hệ thống sơn trên nền thép mạ kẽm loại 1 thành phần, độ bền 5 năm gồm 2 lớp: Lớp lót (Sơn chống gỉ AC-Zn) có tác dụng bảo vệ, chống gỉ cho bề mặt vật liệu và tạo liên kết chặt chẽ với lớp nền và lớp sơn phủ. Lớp sơn phủ ngoài (Sơn phủ AC-Zn) các màu có tác dụng bảo vệ về mặt vật liệu khỏi các yếu tố tác động của môi trường, đồng thời có nhiều màu sắc khác nhau cho khách hàng lựa chọn để đáp ứng yêu cầu về trang trí.

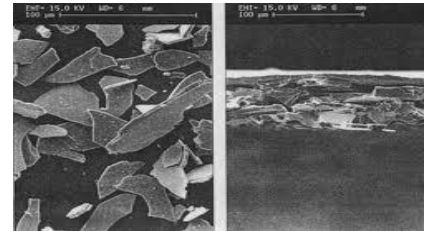

Với công thức chế tạo cho sản phẩm sơn trên nền thép mã kẽm loại 2 thành phần độ bền 10 năm và 15 năm: Xây dựng công thức sơn chống gỉ EO-ZN nhóm nghiên cứu tiến hành thử nghiệm và kết quả đạt được: Độ mịn (theo phương pháp vết xước): ≤ 40 µm; Độ nhớt (Kreb Unit,23oC): 90 ÷ 110; Tỷ trọng (23/23oC): 1,3 ÷ 1,5; Tỉ trọng (23/23oC): 0,8 ÷ 1,0; Trị số amin: 120 ÷ 140 (mKO:H/g); Thời gian khô (23oC, không dính tay): ≤ 10 giờ; Độ chảy (sag-tester): ≥ 300 µm; Độ bám dính: ≤ điểm 2; Độ bền uốn: ≤ 2mm; Độ bền va đập (1): ≥ 30 (Kg.cm); Thời gian sống (25oC, Pot-life): ≥ 2 giờ. Công thức sơn lót EO-Zn thu được kết quả như sau: Độ mịn (theo phương pháp hạt): ≤ 50 µm; Độ nhớt (poise, 23oC): 60 ÷ 80; Tỷ trọng (23/23oC): 1,6 ÷ 1,8; Hàm lượng không bay hơi: 80 ÷ 90; Tỉ trọng (23/23oC): 0,9 ÷ 1,0; Trị số amin: 80 ÷ 100(mKOH/g); Thời gian khô (23oC,không dính tay): ≤ 10 giờ; Độ chảy( sag-tester): ≥ 300; Độ bám dính: ≤ điểm 2; Độ bền uốn: ≤ 2mm; Độ bền va đập (1): ≥ 40 (Kg/cm); Thời gian sống (25oC, Pot-life): ≥ 4 giờ. Công thức sơn phủ PU-Fluorex thu được kết quả: Thời gian khô (23oC,không dính tay): ≤ 8 giờ; Độ chảy( sag-tester): ≥ 100; Độ bóng (60oC): ≥ 85; Độ bám dính: ≤ điểm 2; Độ bền uốn: ≤ 2mm; Độ bền va đập (1): ≥ 30 (Kg/cm). Như vậy, nhóm nghiên cứu đã xây dựng thành công công thức lớp sơn chống gỉ EO-Zn; Công thức sơn lót EO-Zn; Công thức sơn phủ PU-Fluorex của hệ thống sơn trên nền thép mạ kẽm 2 thành phần, độ bền 10 năm và 15 năm. Hệ thống sơn này được thiết kế với 3 lớp: Lớp 1: lớp sơn chống gỉ (Sơn chống gỉ EO-Zn) là sơn Epoxy 2 thành phần hệ dung môi có khả năng bám dính cao với bề mặt thép mạ kẽm và có tính tương hợp cao với các lớp sơn tiếp theo. Lớp sơn này ngoài có thành phần Zinc Photphat có tác dụng chống gỉ, còn được bổ sung thành phần bột Micaceous, dạng phiến, tạo thành lớp chắn, ngăn ngừa sự xâm thực của môi trường; Lớp 2: lớp sơn trung gian (Sơn lót EO-Zn) là sơn gốc nhựa Epoxy 2 thành phần hệ dung môi kết hợp cùng bột MIO có tác dụng tạo lớp sơn liên kết chặt chẽ giữa lớp sơn lót và lớp sơn phủ, đồng thời có tác dụng tăng độ cứng, độ bền va đập... cho cả hệ thống sơn; Lớp 3: lớp sơn phủ (Sơn phủ PU) là sơn gốc nhựa Polyurethane đóng rắn với polyisocyanate kết hợp với các thành phần khác tạo nên lớp sơn bám dính tốt với lớp trung gian để tạo thành hệ thống sơn có tác dụng bảo vệ tuyệt vời cho bề mặt vật liệu tránh khỏi tác động của môi trường.

Kết quả của đề tài góp phần nâng cao năng suất lao động, tăng doanh thu và thu nhập cho người lao động. Đồng thời kết quả đề tài sẽ tiếp tục đẩy mạnh cải tiến để ngày càng hoàn thiện, đem sản phẩm đến gần gũi hơn nữa tới khách hàng và người tiêu dùng.

Có thể tìm đọc toàn văn Báo cáo kết quả nghiên cứu dự án tại Trung tâm Thông tin và Thống kê Khoa học và Công nghệ./.

- Nghiên cứu quy trình sản xuất tinh bột giàu tinh bột kháng từ chuối tiêu phục vụ... (19/12/2025)

- Nghiên cứu xây dựng mô hình thử nghiệm sản xuất giống và nuôi thương phẩm cầu gai... (17/12/2025)

- Nghiên cứu đề xuất giải pháp bảo tồn và phát huy giá trị các di tích khảo cổ trên... (15/12/2025)

- Xây dựng mô hình sản xuất thương phẩm giống ngô nếp lai HN92 trên địa bàn tỉnh Hải... (12/12/2025)

- Xây dựng mô hình sản xuất thương phẩm giống lúa nếp KING 6 trên địa bàn tỉnh Hải... (11/12/2025)

- Hỗ trợ hoạt động của các tổ chức huấn luyện, bồi dưỡng kiến thức nâng cao về khởi... (10/12/2025)