Chuyên mục

| Đang trực tuyến : | 3391 |

| Tổng truy cập : | 57,998 |

Thông tin kết quả nhiệm vụ KH&CN

Nghiên cứu chế tạo thiết bị và xây dựng quy trình công nghệ thấm nitơ thể khí trong chân không hoàn thiện công nghệ Duplex (24/11/2025)

Ngày nay sự phát triển của tất cả các ngành kỹ thuật như: luyện kim, cơ khí chế tạo, xây dựng, công nghiệp hóa học, giao thông vận tải, kỹ thuật điện, điện tử… đều gắn liền với vật liệu. Việc đẩy mạnh nghiên cứu ngành khoa học vật liệu có ý nghĩa hết sức quan trọng đem lại sự phát triển công nghệ, đặc biệt cần thiết cho các nước đang phát triển điển hình như Việt Nam hiện nay. Nghiên cứu về vật liệu tạo ra vô vàn ứng dụng trong đời sống. Chính vì vậy mà các ngành khoa học vật liệu, công nghệ vật liệu ngày càng trở nên phổ biến, không ngừng phát triển và đóng góp vai trò quan trọng trong đời sống con người.

Đề tài khoa học và công nghệ cấp bộ “Nghiên cứu chế tạo thiết bị và xây dựng quy trình công nghệ thấm nitơ thể khí trong chân không hoàn thiện công nghệ Duplex” được Trung tâm Quang điện tử – Viện ứng dụng công nghệ chủ trì thực hiện, nghiệm thu tháng 12/2024. Đề tài nghiên cứu tập trung vào việc chế tạo lò thấm nitơ thể khí trong chân không và xây dựng quy trình công nghệ để hoàn thiện công nghệ Duplex, nhằm nâng cao độ cứng bề mặt và khả năng chống mài mòn cho thép SKD61 và SUS 420 (AISI 420). Đây là một bước tiến quan trọng trong lĩnh vực xử lý bề mặt tại Việt Nam, giải quyết các hạn chế của các phương pháp truyền thống. Mục tiêu chính của đề tài đề ra là chế tạo một thiết bị thấm N có kết cấu lò được tính toán đảm bảo các thông số công nghệ và tự động hóa quá trình thấm N trong lò từ khâu hút chân không, gia nhiệt và điều khiển quá trình cấp khí thấm.

Thấm nitơ (viết tắt N) thể khí là một phương pháp hóa nhiệt luyện đã và đang được áp dụng khá phổ biến và rộng rãi trên thế giới nhờ tạo ra được lớp bề mặt có độ cứng cao, chịu mài mòn tốt, tăng giới hạn mỏi nhờ tạo ứng suất nén dư bề mặt trong khi giá thành hợp lý và ý nghĩa thực tiễn lớn. Tại các nước có công nghiệp cơ khí phát triển ở trình độ cao, các thiết bị thấm N thể khí hiện đại đã được sử dụng phổ biến trong công nghiệp. Một thiết bị thấm N thể khí được điều khiển tự động thông qua các cảm biến (sensor) đo nồng độ H2 hoặc NH3 hiện đại, kết hợp với điều khiển lưu lượng khí (MFC). Ngoài ra, môi trường thấm hút hết O2, H2O cho phép bảo vệ bề mặt thép không bị oxy hóa. Thiết bị cho phép thực hiện quá trình thấm một hay nhiều loại khí, thấm một giai đoạn hoặc nhiều giai đoạn. Tuy nhiên để có được thiết bị thấm N có những tính năng này, cần phải được đầu tư nguồn kinh phí lớn cho thiết bị và cũng cần phải có nguồn nhân lực có trình độ khoa học cao mới có thể khai thác sử dụng thiết bị hiệu quả.

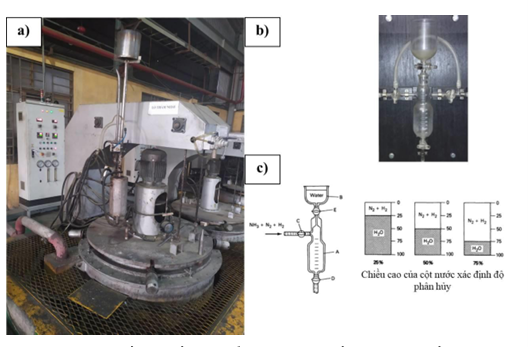

Nghiên cứu cho thấy, để thấm N cho thép không gỉ cần xử lý bề mặt trước khi thấm (loại bỏ lớp màng oxit bảo vệ) và nghiên cứu thấm với độ phân huỷ amoniac thấp khoảng 20-35% và sử dụng công nghệ thấm một giai đoạn cho thép AISI 420. Định hướng nghiên cứu, thiết kế và chế tạo cấu hình một lò thấm N hiện đại với ưu điểm đạt độ đồng đều nhiệt cao hơn hiện nay, lò thấm đảm bảo độ kín, có hệ thống hút chân không để loại bỏ khí oxy đầu vào tránh quá trình oxy hoá trong quá trình thấp, điều khiển chính xác môi trường thấm N thông qua bộ điều khiển lưu lượng khí MFC và sensor đo % khí H2. Sau khi có thiết bị lò thấm, nghiên cứu sẽ hướng tới sử dụng nghiên cứu quy trình công nghệ tối ưu cho thép SKD61 và mác thép không gỉ AISI 420.

Hình ảnh thiết bị thấm N thể khí:(a) Lò thấm N, (b) Thiết bị xác định độ phân hủy, (c) Nguyên tắc xác định độ phân hủy bằng cột nước.

Sau quá trình triển khai, nhóm nghiên cứu đã thành công trong việc thiết kế và chế tạo lò thấm nitơ với các thông số đạt và vượt theo đăng ký: Không gian làm việc Ø620x610 mm, tổng kích thước Ø1550x1830 mm, tải thép tối đa hơn 300 kg mỗi lần thấm; Độ đồng nhất về nhiệt độ đạt ±1°C, đảm bảo sự chính xác cao trong quá trình thấm nitơ. Lò dựa trên cấu tạo của các lò giếng thông dụng tại Việt Nam hiện nay, do đó các lò giếng thông dụng có thể tham khảo các thiết bị bổ sung cũng như công nghệ của đề tài, để từ đó nâng cao chất lượng sản phẩm thấm. Lò được trang bị bơm hút chân không, từ đó nâng cao chất lượng so với các thiết bị hiện nay (tránh bề mặt chi tiết bị oxy hoá). Hệ thống điều khiển lưu lượng khí tự động, kết hợp sensor khí hiện đại đươc kỳ vọng sẽ điều khiển chính xác cấu trúc lớp thấm. Lò dự kiến tiếp thu ưu điểm của lò thấm hiện nay như phương pháp cấp khí thấm trong thiết kế, cấu tạo có hệ thống làm nguội bằng quạt cưỡng bức.

Về quy trình công nghệ, nhóm nghiên cứu đã phát triển và tối ưu hóa quy trình thấm nitơ cho các mác thép SKD61 và AISI 420 có độ ổn định và lặp lại cao: Với SKD61, quy trình hai giai đoạn giúp kiểm soát độ dày lớp trắng dưới 2 micrômet, đạt độ cứng bề mặt 950 HV. Quá trình thấm hai giai đoạn đã hạn chế chiều dày lớp trắng so với một giai đoạn. Quá trình thấm N trong lò chân không sử dụng sensor H2 đã hạn chế lớp trắng và tránh oxy hoá bề mặt so với các lò thấm N thông thường; Với AISI 420, độ dày lớp khuếch tán là 100 micrômet và độ cứng bề mặt 1150 HV, vượt qua mục tiêu đề ra.Thiết bị thấm N trong đề tài đã khắc phục được nhược điểm của các thiết bị thấm N thông thường trước đây. Lớp thấm có thể điều khiển đạt phân bố đều, không xuất hiện lớp xốp trên bề mặt.

Hình ảnh vận chuyển lò chính (khối cơ khí) vào xưởng lắp đặt.

Đặc biệt, công nghệ Duplex, kết hợp thấm nitơ với phủ PVD (TiN và CrN), đã mang lại các tính chất bề mặt tốt hơn, với độ cứng cao và khả năng chống mài mòn cải thiện đáng kể, mở ra tiềm năng cho các ứng dụng công nghiệp. Kết quả cho thấy các mẫu phủ theo công nghệ xử lý bề mặt kép có độ bám dính cao hơn mẫu phủ thông thường. Trong công nghệ xử lý bề mặt kép mẫu có độ bám dính cao do lớp thấm N như một lớp đệm làm giảm chênh lệch độ cứng (ứng suất) giữa lớp phủ độ cứng cao với nền thép nhiệt luyện độ cứng thấp. Theo tiêu chuẩn VDI 3198 độ bám dính của H-CrN và HTiN chỉ đạt HF6, trong khi đó độ cứng mẫu phủ kép N-CrN và N-TiN đạt giá trị khoảng HF2-HF3.

Bên cạnh đó, nhóm nghiên cứu đã kiến nghị tiếp tục phát triển và mở rộng nghiên cứu và cải thiện lò thấm nitơ, tối ưu hóa các chế độ công nghệ cho các loại thép khác và các tải khác nhau.Kết hợp nghiên cứu về phủ PVD để phát triển sâu hơn công nghệ Duplex cho các sản phẩm thực tế. Kết quả nghiênc cứu sẽ có tác động tích cực đến sự phát triển của khoa học vật liệu và công nghệ xử lý bề mặt tại Việt Nam, góp phần nâng cao năng lực cạnh tranh của ngành công nghiệp trong nước.

Có thể tìm đọc toàn văn Báo cáo kết quả nghiên cứu tại Trung tâm Công nghệ thông tin và truyền thông Hải Phòng.

- Hỗ trợ quản lý, khai thác và phát triển nhãn hiệu tập thể “Dê núi Cát Bà – Đặc sản... (09/01/2026)

- Nghiên cứu xây dựng quy trình sáng lọc và điều trị thiếu Vitamin D ở phụ nữ mang... (07/01/2026)

- Nghiên cứu đề xuất giải pháp đẩy mạnh truyền thông nhằm nâng cao nhận thức về đột... (05/01/2026)

- Phát triển sản xuất giống lúa lai thơm 6 đạt tiêu chuẩn VietGap trên địa bàn tỉnh... (01/01/2026)

- Nghiên cứu quy trình sản xuất tinh bột giàu tinh bột kháng từ chuối tiêu phục vụ... (19/12/2025)

- Nghiên cứu xây dựng mô hình thử nghiệm sản xuất giống và nuôi thương phẩm cầu gai... (17/12/2025)